SSI Schaefer ha realizado un almacén de canales automatizado con tecnología shuttle para el fabricante de alimentos biológicos Lebensgarten.

El resultado ha sido un picking en función de las órdenes y una puesta a disposición secuenciada de los palets de expedición de mercancías en función de los tours.

Lebensgarten es un fabricante del sector de productos de panadería y pastelería, muesli y artículos de chocolate especializado en producir alimentos de forma ecológica y sostenible.

Debido a la creciente demanda Lebensgarten llegó al límite de su capacidad de almacenamiento, por lo que se tuvo que buscar una solución que permitiera consolidar el almacén, aumentar las capacidades y optimizar el empleo de personal.

Se examinaron varias opciones, desde la instalación de una estantería móvil hasta la construcción de un almacén de pasillos estrechos, pero las expectativas del fabricante no fueron satisfechas hasta que SSI Schäfer presentó el concepto para un almacén compacto automático con puesta a disposición secuencial de los palets de expedición de mercancías que convenció a la empresa.

Primer almacén Orbiter automático en Alemania

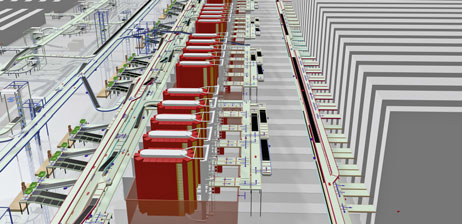

En abril del 2012 se entregó el primer almacén Orbiter automático en Alemania a Lebensgarten, que ofrece espacio para 4.200 palets y sirve como almacén de acumulación para el envío de los productos terminados del fabricante de alimentos biológicos.

Directamente al lado del almacén de canales se encuentran ocho rampas de expedición y dos de recepción de mercancías accionadas por gravedad.

Las mercancías a almacenar llegan directamente de la fábrica y se almacenan por lotes, y los palets son transportados a lo largo de una línea de transporte que conecta con el transelevador que gestiona los canales del almacén compacto.

Las ubicaciones de palets para diferentes clases de altura se elevan a la izquierda y derecha del pasillo de estanterías hasta alcanzar siete niveles, y el transelevador alimenta 42 canales por nivel a cada lado del pasillo en combinación con el Schäfer Orbiter System, que actúa como shuttle.

Tras recoger los palets en la estación de transfer, el transelevador los traslada en el pasillo de estanterías y se detiene delante del canal de estanterías indicado por el software logístico Wamas. Allí la lanzadera o shuttle Orbiter eleva el palet y lo traslada dentro del canal de estanterías.

Controlado por una medición de trayecto digital y mediante sensores, el shuttle Orbiter deposita los palets con una precisión absoluta en el canal de estanterías y se traslada nuevamente al transelevador, que asume la función de estación base y carga del sistema de alimentación de energía del shuttle Orbiter durante la marcha a la ubicación de transfer.

La alimentación de corriente está integrada en el transelevador de manera que el equipo móvil pueda operar sin cables en los canales.

Tras el almacenamiento del palet ecogido de la recepción de mercancías, el transelevador traslada el shuttle Orbiter a otro canal donde recoge otro palet a expedir, de esta manera el sistema de gestión Wamas controla el picking y la secuenciación de la expedición de mercancías en función de los tours.