La tecnología Common Rail de Bosch para los sistemas de inyección de los motores diésel para vehículos industriales (CRSN) ha cumplido los 10 millones de unidades fabricadas, una tecnología que mejora la eficiencia de los motores diésel y reduce sus emisiones contaminantes.

El primer sistema de inyección Diesel Common Rail para vehículos industriales de Bosch fue lanzado por Iveco en 1999 en el modeloTurbo Daily. Poco después, le siguió la primera aplicación para camiones pesados de Renault. Este sistema proporcionaba una presión de inyección de 1.400 bares. En 2001, se utilizó el sistema, ya con una presión de inyección de 1.600 bares, en el segmento americano de pick-up.

Ahorro en el consumo de combustible

En 2005, se dio un gran paso adelante en el desarrollo con el lanzamiento del CRSN3 que proporcionaba 1.800 bares de presión. El inyector de bajo retorno permitió un ahorro adicional del consumo de combustible al reducir el caudal en la bomba de alta presión, lo que mejoró el rendimiento del sistema de inyección y la eficiencia del motor. Al CSRN3 le siguieron otros desarrollos, hasta alcanzar la versión actual, el CSRN3-25, que alcanza una presión de inyección de 2.500 bares.

Este se puede suministrar, adicionalmente, con varias bombas para la generación de la presión y, por lo tanto, es adecuado para vehículos industriales medianos y pesados con motores desde cuatro hasta 16 cilindros. También se puede utilizar para maquinaria, por ejemplo en tractores y máquinas de construcción, o para el transporte marítimo; es decir, en yates, cargueros o cruceros.

El CRSN4, que se lanzó en 2007 para vehículos industriales pesados, complementa la amplia oferta de sistemas de inyección. En este innovador sistema la compañía utiliza una generación de presión en dos niveles, independizando la generación de la presión y la inyección.

El combustible se condensa en la bomba de alta presión a una presión de 900 bares y, posteriormente, en el inyector, alcanza una presión de 2.100 bares. Las ventajas son una pulverización especialmente fina del combustible y unas inyecciones múltiples precisas para una combustión efectiva y limpia, así como un funcionamiento más suave del motor.

Presión e inyección

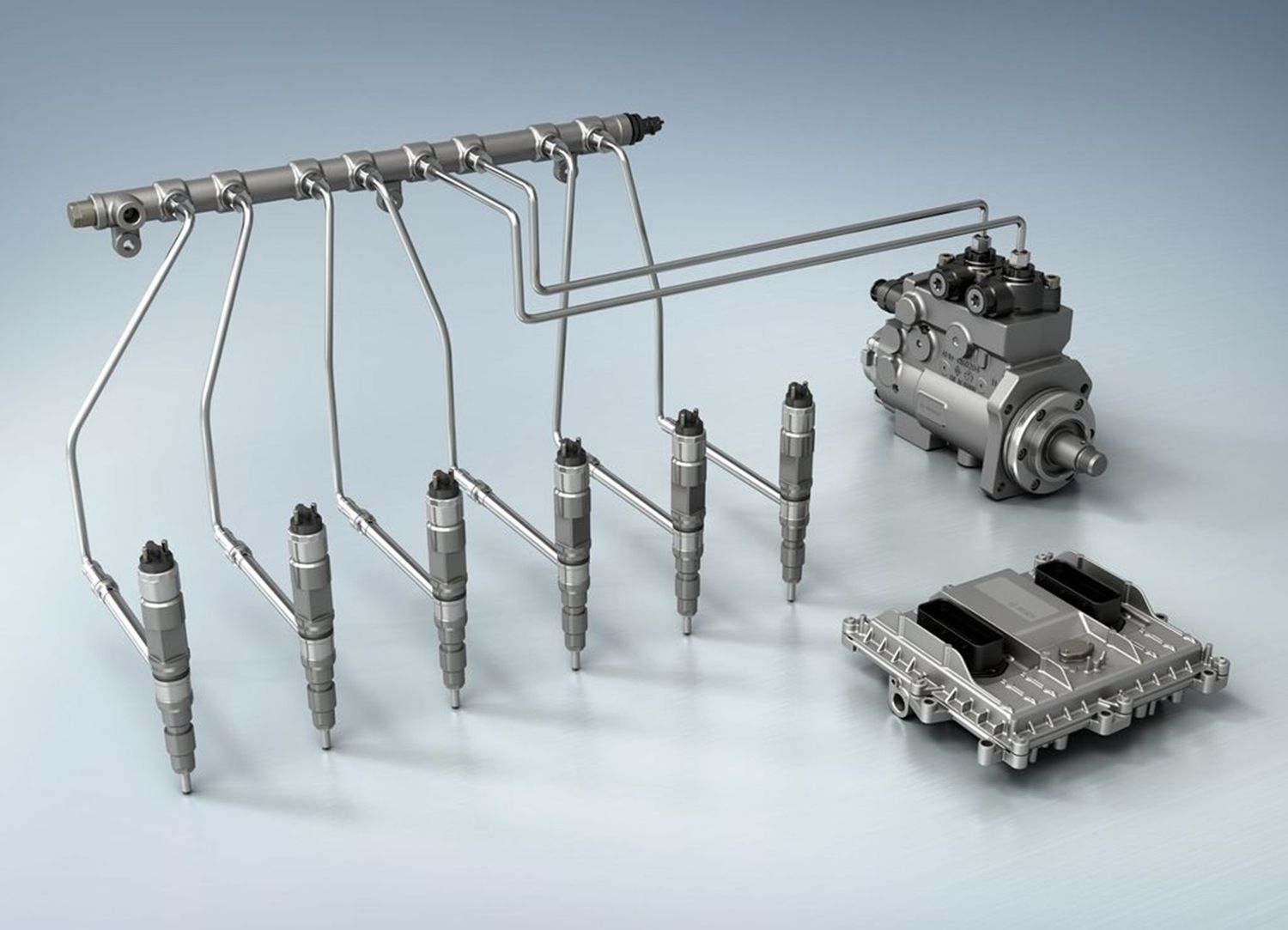

En todas las generaciones y fases de desarrollo, todos los sistemas CRSN tienen unas características comunes muy importantes. Entre ellas se encuentra un acumulador de presión, desde el que se inyecta el combustible a los cilindros a través de los inyectores. Debido a la separación de la generación de la presión y de la inyección, se consigue una mayor flexibilidad en el diseño de los motores.

La medición exacta del combustible se efectúa a través de unas válvulas electromagnéticas que, en los sistemas actuales, permiten hasta siete inyecciones individuales por ciclo de trabajo. Las inyecciones múltiples flexibles permiten que los motores sean más silenciosos, al tiempo que reducen las emisiones y el consumo de combustible.

Más allá de la tecnología de inyección, Bosch está trabajando en otros sistemas para la reducción del consumo y de las emisiones en motores Diesel. Ejemplos para ello son los sistemas de tratamiento de los gases de escape Denoxtronic, para la reducción de óxido de nitrógeno, y Departronic, para la reducción de las emisiones de partículas, o los sistemas híbridos para la propulsión de los vehículos industriales.